中航锂电(洛阳)有限公司

节能管理制度落实情况

自 查 报 告

二〇二〇年七月

中航锂电(洛阳)有限公司企业自查报告

一、企业概况

1.1、企业基本情况

中航锂电(洛阳)有限公司成立于2007年,注册资本99086.7116万元,位于河南省洛阳市高新技术开发区。公司专业从事锂离子动力电池、电池管理系统、储能电池及相关集成产品和锂电池材料的研制、生产、销售和市场应用开发的高科技企业,致力于为全球客户提供完整的产品解决方案和完善的全生命周期服务。

公司 2019年销售产值19.8亿元。公司在产业链处于中间环节,在河南省、洛阳市和航空工业集团的大力支持下,公司经过多年的创新发展,已成长为一家拥有2200多名员工、资产总额达50亿元的大型科技企业。 公司是行业标准核心起草单位,承担包括6项“国家863计划” 和3项国家重点研发计划在内的多项国家课题,建有“国家级企业技术中心”等多个科研平台,组织参与多项军方预研课题及标准制定,公司综合实力稳居行业第一梯队。2019年,公司年度装机总量增速第一,VDA标准26148电池出货量第一,单月装机量行业前三,新能源乘用车装机量行业前五。

公司现拥有三元锂离子动力电池生产线、下一代磷酸铁锂动力电池生产线、装备电源生产线等国内外一流水平的电池生产线,获得了国家级智能制造专项、国家级绿色工厂、河南省智能工厂等一系列荣誉称号,是国内一流的锂离子动力电池标杆工厂。公司通过与行业一流的电池设备厂商联合攻关,在生产线关键设备如智能机器人、自动化物流、智能检测、自动识别系统、基于工业总线技术的可编程控制系统等多个方面开展定制化研发配套。产线建设指标为:电芯线自动化率99%以上、PACK线自动化率75%以上、实现全工序信息化系统全覆盖,产线关键工序实现闭环控制、无人操作,产品制程面1500个质量控制点实现智能控制,从原材料投放到电芯成品检测6大核心工序实现智能分配,产品一致性、良品率、直通率等核心指标实现国内第一,并拉通公司内部业务模块信息化管理系统,建设成为国内磷酸铁锂体系动力电池制造水平的标杆性工厂。

公司建有“国家级企业技术中心”、“大容量锂离子动力电池院士工作站”、“博士后科研工作站”、“河南省工程技术研究中心”及“厦门大学--中航工业动力及储能蓄电池研发中心”等8大科研创新平台,拥有国家级高新技术企业、国家高新技术产业标准化试点(全国仅两家电池企业)、国家级“绿色示范工厂”、工信部智能制造重大专项(首批5家,仅两家电池企业)等多项国家级荣誉。

预计到2022年,公司产值可达到40亿元,2025年公司产值可达到80亿元,主要产品市场占有率(配套率)达到15%。

1.2、企业用能系统概况

企业耗能品种和数量,2019年度企业综合能耗、企业主要生产工艺、主要耗能设备。

1.2.1 2019年度企业综合能耗

中航锂电耗能品种为电和然气,2019年企业用电量8047.882万kwh,燃气用量274.1317万立方米,折合标准煤共13534吨。

1.2.2 企业主要生产工艺

公司生产线采用涂布在线测厚闭环控制技术、辊压全液压控制技术、切片CCD检测技术、卷绕X-RAY检测技术、化成能量回馈技术、电池自动分选技术、电池信息管理系统等先进控制技术,实现电池生产全过程的自动化控制,自动在线监控。建立每个锂电池生产全过程数据库,实现按数据对电池在线自动分组,对故障电池原始数据可追溯查询。

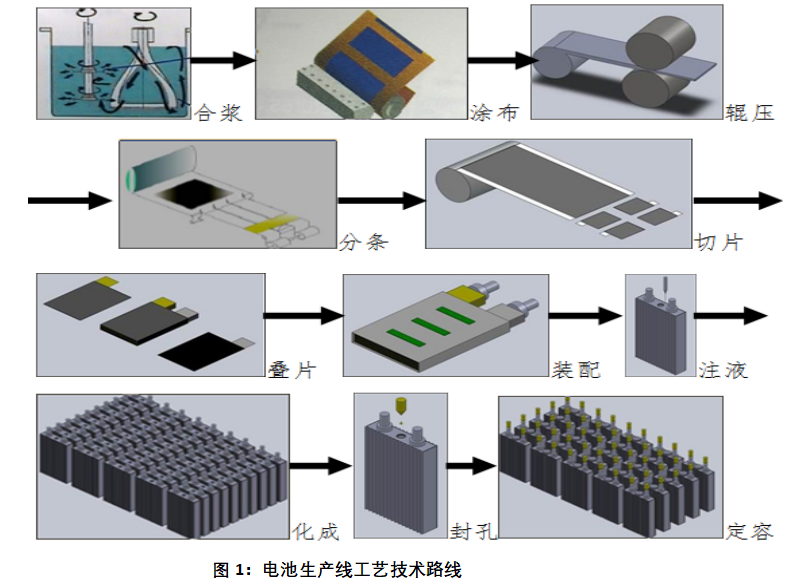

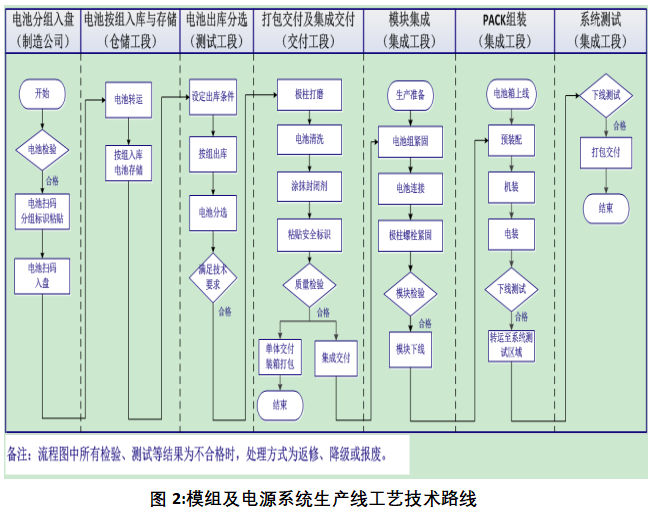

根据《生产线设计文件》,生产线工艺技术路线为:合浆、涂布、辊压、分条、极耳模切、卷绕、电芯组装、干燥、封口、注液、化成、检测、模组生产、系统装配,如图1和图2所示。

1)合浆:正负极原材料粉体及溶剂经自动上料系统称重后注入合浆机内,完成搅拌、真空除气泡及自动除铁等功能。

2)涂布:浆料输送至涂布机挤压头,进行双面斑马涂布,运用在线测厚闭环控制系统,保证涂覆厚度。

3)辊压分条:涂覆的极卷转至辊压机上料进行辊压,通过恒压力辊压保证极片厚度均匀性,辊压后极卷经机械手转至分条机进行分条。

4)模切卷绕:分条后极卷转至极耳模切机进行极耳模切,二次分条后转至卷绕机进行电芯卷绕,经在线X-RAY检测后合格的电芯入夹具后转至装配线。

5)装配:合格电芯经传输线转至电芯装配线,进行全自动电芯装配,完成电芯冷压、短路测试、盖板焊接、入壳等工序。

6)封口干燥:装配入壳后的电池转至连续激光焊接机,完成壳体与盖板焊接及气密性检测后,合格电池转至干燥炉进行真空干燥。

7)注液:干燥后的电池转至注液工序,完成绝缘电阻测试、真空注液等工序。

8)化成:注液合格电池经提升机由厂房一层转至二层,完成静置、化成、激光封孔、定容等工序。

9)模组生产:电池经分选测试合格后,完成等离子清洗、极耳/极柱处理、电池堆垛、固定、导电排装配、激光焊接、温度/电压传感器焊接等工步,经焊接可靠性检测合格后,转入系统装配工序;

10)电源系统装配:系统装配配料系统完成模组、零配件、箱体等自动上料后,系统装配生产线完成模组入箱、零配件装配、线束连接、气密性测试等工步,装配完成的系统经AGV小车转运至系统测试机,进行工况模拟测试。

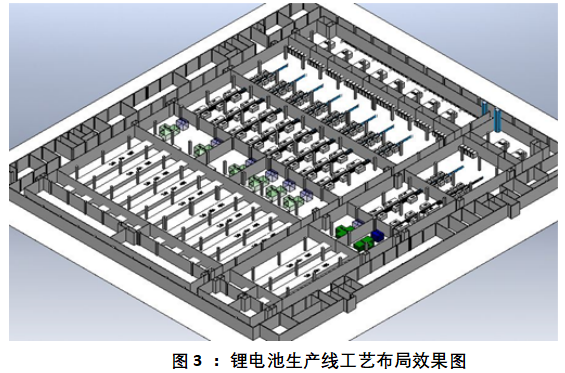

整条生产线是在考虑各工序间产能匹配和厂房物流、信息流的基础上进行整体设计,生产线工艺布局效果图如图3所示,整体工艺布局图见下图:

更多内容请参见附件